Beneficios:

|

|

»

|

Baja

inversión inicial |

|

|

»

|

Facilidad

de unión de materiales de poco espesor |

|

|

»

|

Flexibilidad

operacional |

La

mayor parte de procesos de soldadura se pueden separar en dos categorías:

soldadura por presión, que se realiza sin la aportación de otro material mediante

la aplicación de la presión suficiente y normalmente ayudada con calor, y

soldadura por fusión, realizada mediante la aplicación de calor a las superficies,

que se funden en la zona de contacto, con o sin aportación de otro metal.

En cuanto a la utilización de metal de aportación se distingue entre soldadura

ordinaria y soldadura autógena. Esta última se realiza sin añadir ningún material.

La soldadura ordinaria o de aleación se lleva a cabo añadiendo un metal de

aportación que se funde y adhiere a las piezas base, por lo que realmente

éstas no participan por fusión en la soldadura. Se distingue también entre

soldadura blanda y soldadura dura, según sea la temperatura de fusión del

metal de aportación empleado; la soldadura blanda utiliza metales de aportación

cuyo punto de fusión es inferior a los

PROCESOS

DE SOLDADURA CONVENCIONALES

Soldadura

con Gas (oxiacetileno)

Proceso

de soldadura por oxiacetileno (OAW)

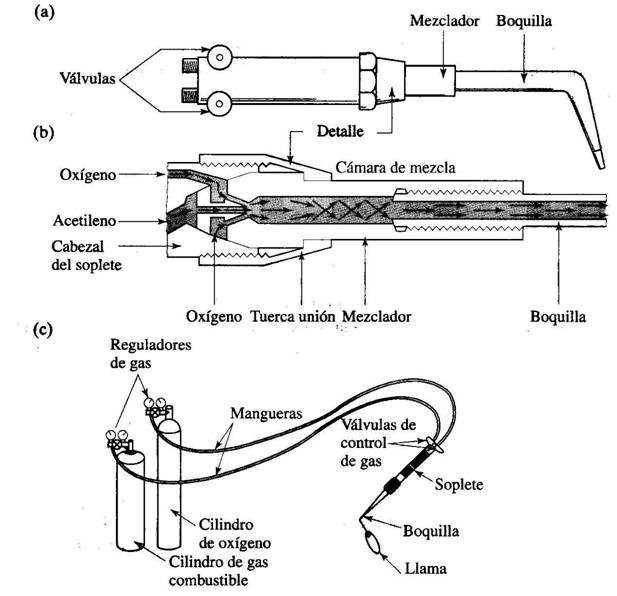

FIGURA

1: (a) Vista general y (b) sección longitudinal de un soplete para soldadura

con oxiacetileno. Se abre primero la válvula de acetileno; el gas se enciende

con un chispero o una llama piloto. A continuación Se ajusta la válvula del

oxígeno y se ajusta la llama. (c) Equipo básico para soldar con oxígeno y

combustible gaseoso. Para asegurar que las conexiones sean correctas, todas

las roscas para el acetileno son izquierdas, mientras que para el oxígeno

son derechas. En general, los reguladores de oxígeno se pintan de verde y

los de acetileno de rojo.

Generalidades

del proceso y definición de términos

1.-

GAS: Estado de la materia, donde las moléculas se encuentran separadas

unas de otras a una distancia mayor que en un sólido o un líquido. Los gases

tienen la característica de ocupar el volumen del recipiente que los contiene.

2.-

Combustible: Elemento o material que tiene la calidad de consumirse

durante la combustión. Los principales combustibles se presentan en los tres

estados de la materia. Ejemplos Líquidos: Gasolina, diesel, turbosina,

etc. Sólidos: Carbón, madera, papel, etc. Y los gaseosos: Acetileno,

propano, metano, butano, etc.

3.-

Comburente: Gas que aviva o acelera la combustión (reacción química)

los principales comburentes son: el aire formado por una mezcla de gases (Nitrógeno

78%, Oxigeno 21% y el restante 1% de gases nobles argón, Zenón, criptón, radón

y algunos otros). El segundo comburente es el oxigeno puro.

4.-

Combustión: Es una reacción entre una combustión que es consumido por

un comburente. Ejemplos de combustión se tiene la generación de una flama

domestica (de estufa), o bien cuando se consume una vela.

5.-

Flama de soldadura para oxigas: Elemento necesario e indispensable

para poder fundir los metales que se han de unir. Se generan por la reacción

química entre el combustible y comburente, comúnmente oxigeno y acetileno.

Aproximadamente la temperatura de la flama es de

De

los tipos anteriores la de mayor aplicación y la más recomendada para trabajo

de soldadura es la flama neutra o normal.

Equipo

para soldar con oxiacetileno.

Cilindros

de acetileno

El

cilindro de acetileno suele ser más corto y más ancho que el de oxígeno.

Reguladores

El

propósito o función principal de un regulador es reducir la presión muy alta

de un cilindro a una presión de trabajo más baja y segura y permitir una circulación

continua y uniforme del gas.

El

funcionamiento del regulador

El

gas a alta presión entra al cuerpo del regulador por una boquilla controlada

por una válvula y circula hacia adentro de la cámara en el regulador. La presión

en la cámara aumenta hasta que es lo bastante alta para vencer la fuerza del

resorte. Cuando la derecha y la válvula que está conectada con él, se cierra

y evita que entre más gas a la cámara.

DIFERENTES

FLAMAS Y SUS CARCTERISTICAS.

Una

de las características de la flama oxiacetilénica consiste en sus propiedades

químicas por lo que su acción sobre el metal fundido puede variar notablemente

Las

diferentes cacateristicas, se obtienen variando las proporciones relativas

de oxigeno y acetileno en la mezcla de gases que arde en la punta del soplete.

Las válvulas del soplete además de cerrar y abrir los gases, permiten

al operario el control de la graduación de la flama.

Para

hacer lo anterior, el operario debe estar familiarizado con la composición

del metal base en que va a trabajar y conocer bien las diferentes flamas,

características y modos de obtenerlas.

En

la punta del dado de la flama se tiene la región mas caliente (

Diversas

zonas caloríficas de la flama Oxiacetilénica

Si

el exceso de acetileno se reduce, las zonas reductoras desaparecen lentamente

y en un momento se confunde con el dado obteniendo así la flama neutra.

Si

continuamos reduciendo, las regiones de la flama se limitan a 2, el dado y

el penacho obteniendo así una flama oxidante. El dardo es puntiagudo y se

escucha un sonido de “siseo”, además se observa como si el dado se desprendiera

de la punta del soplete.

Soldadura

de Arco

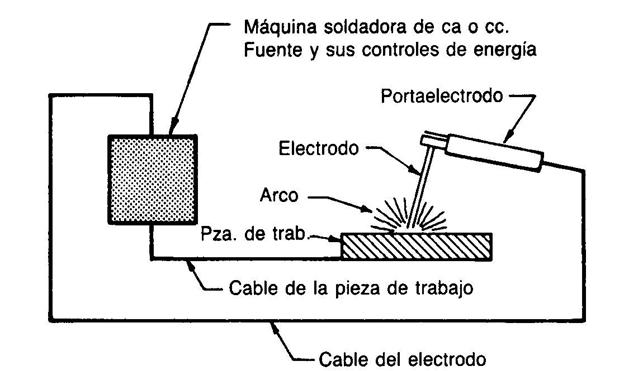

En

esta soldadura la fuente de calor es un arco eléctrico entre pieza y electrodo

o entre dos electrodos.

Definiciones del proceso por arco Eléctrico

(SMAW)

Proceso

S.M.A.W. (electrodo Revestido)

El

proceso SMAW o mejor conocido como soldadura por electrodo revestido emplea

el paso de un arco eléctrico a través de un electrodo metálico y el material

a soldar. Este arco eléctrico produce el calor necesario para fundir el material

base y al aporte originándose la mezcla de ambos en estado liquido que al

solidificarse formarán el cordón de soldadura. Como todos los metales al calentarse

es más fácil que se oxiden por lo cual a este electrodo se le coloca un revestimiento

químico el cual dará propiedades específicas a la soldadura y formará una

nube protectora contra el medio ambiente. Al solidificarse el fundente este

protegerá al metal sólido de enfriamientos bruscos, así como contaminaciones

por absorción de gases.

Fig. El circuito básico para soldadura con

arco.

En

el acelerado desarrollo tecnológico y la creciente aplicación industrial de

la soldadura en los últimos sesenta años, en especial a partir de la segunda

guerra mundial durante la cual recibió un impulso definitivo, dificulta la

definición clara y precisa del concepto de soldadura. Según

Soldadura

es la unión de piezas metálicas, con o sin material de aporte, utilizando

cualquiera de los procedimientos generales:

a)

Aplicando presión exclusivamente

b)

Calentando los materiales a una temperatura determinada con o sin aplicación

de presión.

|

FACTORES

PARA MANEJAR PROPIAMENTE EL PROCESO. - Diámetro

correcto del electrodo. |

Soldadura

con electrodo de carbón

La

mayoría de las soldaduras de arco se hacen ahora con electrodos metálicos.

En la soldadura de electrodo de carbón, el arco produce una temperatura más

alta que la llama de oxiacetileno y precisa metal de aporte. El proceso tiene

el defecto de no protegen al metal caliente de la atmósfera. Aunque hay una

variante de arco de carbón con gas que provee protección gaseosa.

Dada

la facilidad de control del arco, esta soldadura es útil para fundición de

hierro y cobre.

Soldadura

con electrodo de metal

En

teoría esta soldadura funde el electrodo y el metal original, suministrando

el aporte necesario y acelerando la soldadura

La

soldadura de arco con electrodos sin protección, consumibles, es dificultosa

porque los arco tienden a ser inestables, razón por la cual se utiliza poco.

Se

desarrollaron dos variantes de este proceso:

·

Soldadura con electrodo de tungsteno

·

Soldadura de arco de metal protegido

Soldadura

de arco de metal protegido

Los

electrodos revestidos consisten en un alambre de metal sobre el que se coloca

un revestimiento de componentes químicos que optimizan el proceso de soldadura:

Proveen una atmósfera protectora

Estabilizan el arco

Actúan como fundente para remover impurezas

Previenen la oxidación y retardan el enfriamiento

del metal fundido

Reduce la salpicadura

Agregan elementos de aleación

Afecta la forma de la moldura de la soldadura.

Los

electrodos con revestimiento pueden ser calificados según la resistencia a

la tracción de la soldadura, la posición de esta y el tipo de corriente y

polaridad y tipo de cobertura.

Todos

los electrodos van marcados con colores según normas internacionales.

Cuando

la cobertura es fundida y vaporizada se libera una atmósfera protectora de

gases que protege al metal caliente.

La

inclusión de hierro pulverizado en la cobertura de los electrodos acelera

el proceso de soldadura.

Las

fuentes de energía para la soldadura de arco esta constituida por un generador

(motor eléctrico o nafta) o un transformador y rectificador, estos últimas

son las mas usadas en los últimos tiempos.

Los

requisitos que deben cumplir estas fuentes son:

-

abastecimientos de grandes valores

-

uniformidad de tensión en caso de variación voltaica

Las

máquinas de corriente alterna tienen baja potencia y si se operan varias a

la vez deben conectarse a diferentes fases.

Las

de corriente continua son trifásicas

Soldadura

de arco de Tungsteno con gas (TIG)

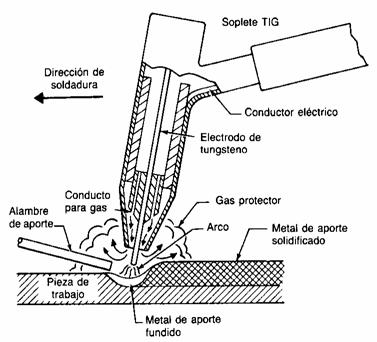

FIG.

Principios del proceso con gas y arco de tungsteno (GTAW). Si se requiere

metal de aporte, se alimenta al depósito desde una barra de aporte separada.

La

definición de

En

esencia, el electrodo de tungsteno no consumible es un soplete, un

dispositivo de calentamiento. Debajo de la cubierta de gas protector, los

metales que van a unirse pueden calentarse arriba de sus puntos de fusión

para que el material de una pieza se una con el de la otra pieza; cuando se

solidifica la zona fundida se produce la unificación. Además, puede utilizarse

presión cuando los cantos que se van a unir estén cerca de su estado de fusión

con objeto de ayudar a que se unan. Esta soldadura no requiere metal de aporte.

Si

la pieza de trabajo es demasiado gruesa para la simple fusión de los cantos

colindantes y si se requiere de uniones de ranura o refuerzos tales como filetes,

debe agregarse metal de aporte por medio de una barra de aporte alimentada

dentro del depósito fundido en forma manual o mecánica. Tanto la punta del

electrodo de tungsteno no consumible como la punta de la barra de aporte se

mantienen debajo de la cubierta de gas protector conforme avanza la soldadura.

En

la figura se ilustra el soplete para TIG. En la soldadura automática el alambre

de aporte es alimentado a lo largo de una guía dentro del depósito fundido.

Cuando van a colocarse uniones gruesas a mano, una variante en el modo de

alimentación es colocar o presionar la barra de aporte dentro o a lo largo

de la unión y fundirla junto con los bordes de ésta. Con el proceso TIG y

metal de aporte pueden soldarse todos los tipos estándar de uniones.

Los

materiales que pueden soldarse con el proceso TIG son casi todos los grados

de aceras al carbono, aleación e inoxidables; aluminio y magnesio y la mayor

parte de sus aleaciones; cobre y diversos latones y bronces; aleaciones de

diversos tipos para altas temperaturas; numerosas aleaciones de revestimiento

duro, y metales como titanio, zirconio, oro y plata. Este proceso está adaptado

en especial para soldar materiales delgados cuando hay requisitos estrictos

de calidad y acabado. Es uno de los pocos procesos adecuado para soldar objetos

diminutos y de pared delgada, como cajas de transistores, diafragmas de instrumentos

y fuelles de expansión delicados.

Soldadura

de arco de metal con gas (MIG)

FIG.

Principios del proceso de gas y arco metálico. Se alimenta un electrodo continuo

de alambre macizo al arco protegido por gas.

La soldadura con

gas y arco metálico, llamada MIG, utiliza un electrodo continuo

para el metal de aporte y para la protección, un suministro externo de gas

o mezcla de gas. El gas protector, helio, argón, dióxido de carbono o mezclas

de ellos, protege el metal fundido para que no reaccione con los componentes

de la atmósfera. Aun cuando la protección con gas es eficaz para proteger

el metal fundido de aire, se suelen emplear desoxidantes como aleaciones en

los electrodos. A veces, se aplican recubrimientos delgados en los electrodos

para estabilizar el arco u otros fines. También, pueden aplicarse películas

de lubricante para aumentar la eficiencia de la alimentación del electrodo

en equipo semiautomático. Pueden incluirse gases reactivos en las mezclas

para acondicionamiento del arco. En la figura 1-5 se ilustra el método con

el cual se suministran el gas protector y el electrodo continuo al arco de

soldadura.

La

soldadura MIG puede utilizarse con todos los metales comerciales importantes,

como los aceros al carbono, de aleación, inoxidables, el aluminio, magnesio,

cobre, hierro, titanio y zirconio. Es el proceso preferido para soldar aluminio,

magnesio, cobre y muchas de las aleaciones de metales reactivos. Casi todos

los tipos de hierro y acero pueden unirse con MIG, incluso el hierro libre

de carbono y los aceros al bajo carbono y baja aleación, los aceros de alta

resistencia enfriados por inmersión y templados, los hierros y aceros al cromo,

los aceros al alto níquel y algunos de los aceros llamados de superaleación.

Según sea el material, las técnicas y procedimientos para soldar pueden variar

mucho. Por tanto, el dióxido de carbono o las mezclas de argón y oxígeno son

adecuadas para proteger el arco cuando van a soldarse

aceras al bajo carbono y baja aleación; mientras que el gas inerte puro puede

ser esencial al soldar aceros de alta aleación. Con este proceso, el cobre,

muchas de sus aleaciones y los aceros inoxidables se sueldan con éxito.

La

soldadura es semiautomática con una pistola manual, en la cual se alimenta

el electrodo en forma automática, o puede utilizarse equipo automático. Las

pistolas o cabezas para soldar son similares a las utilizadas para la soldadura

con núcleo de fundente y gas protector.

Soldadura

con Hidrogeno atómico.

Se

mantiene un arco de corriente alterna entre dos electrodos de tungsteno. El

gas de hidrogeno es disociado en el arco, cuando este se pone en contacto

con la base de metal se combina, abandonando importantes cantidades de calor.

El

gas hidrogeno alrededor de la soldadura provee la protección contra el oxigeno

y Nitrógeno de la atmósfera.

Esta

soldadura es de alta calidad y es usada para aceros de alta aleación, usándose

también para materiales muy delgados.

Esta

fue desplazada por soldadura de gas.

Soldadura

de arco sumergida.

En

esta soldadura el arco voltaico es mantenido debajo de un fundente granular.

Puede usar corriente CA o CC.

El

fundente provee completa protección del metal fundido y, por lo tanto, se

obtienen soldaduras de alta calidad.

Como

procedimiento básico el cabezal soldador se traslada a lo largo de la pieza

automáticamente obteniéndose grandes velocidades de soldadura y por ende siendo

posible soldar gruesas planchas y grandes volúmenes.

Se

la utiliza para construcción de barcos o tubos de acero de grandes diámetro

o de tanques.

Una

variante de esta es el arco sumergido manual, en donde un cañón o embudo contiene

el fundente, es sostenido y movido manualmente.

Soldadura

de flujo magnético

Es

una modificación de arco sumergido en donde se utiliza un fundente magnetizado

por el campo eléctrico del electrodo de alambre originado por la corriente

que fluye por el alambre. Tiene un control de cantidad de fundente mas preciso

y virtualmente no hay fundente sin usar.

Soldadura

con perno

Es

un proceso de soldadura de arco donde la coalescencia es producida estableciendo

un aro entre un perno metálico y la pieza, hasta que se produce la temperatura

suficiente, y luego presionando el perno contra la pieza con suficiente presión

para completar la unión. Se hace generalmente sin protección atmosférica.

La

terminación del perno se ahueca y el hueco se rellena con fundente de soldar.

El

operador tiene que colocar el perno y el casquillo de sujeción en la pistola,

coloca la pistola en posición sobre la pieza y aprieta el gatillo. El ciclo

es automático.

Tipos

de soldadura de fusión y uniones

Hay

4 tipos básicos de soldadura de fusión:

·

de pestaña : para hojas delgadas,

reparación de superficies o aplicación de materiales de consistencia dura

·

de ranura: para obtener resistencia

en todo el espesor en materiales gruesos.

·

de filete: uniones en T, solapa

y esquinas. Puede ser continua o intermitente.

·

tipo espiga : para vincular

una pieza encima de otra evitando el uso de remaches o tornillos

Soldadura

con Resistencia

La

soldadura de resistencia es producida por el calor obtenido de la resistencia

de la pieza de trabajo a temperaturas más bajas.

No

hay fusión del metal, ya que la presión ejercida produce un forjado resultando

de grano más fino la soldadura. La temperatura se obtiene en fracción de segundo

por ende es muy rápida y económica y apropiada para la producción en masa.

El

calor se obtiene por el pasaje de corriente eléctrica a través de la pieza

a soldar, usa corriente alterna.

En

este tipo de soldadura el control de la presión es de suma importancia dado

que un exceso de presión hace que el material fundido salte de las superficies

de empalme, y la baja presión provoca quemadura de las superficies y picadura

de los electrodos.

La

corriente generalmente se obtiene de un transformador reductor.

Soldadura

de punto

La

soldadura de punto es el tipo más simple y más usada de la soldadura de resistencia.

Se

conecta y desconecta la corriente por medios automáticos y semiautomáticos.

Esto produce una pepita de metal unido con muy poca o ninguna fusión y sin

que salte el material.

Máquinas

de soldadura

Con brazo oscilante :

el electrodo inferior esta quieto y se mueve el superior, oscila alrededor

de un pivote

de presión: electrodo

superior comandado por cilindro neumático; para trabajos pesados o de alta

producción; gran variedad de tamaños de máquinas.

portátil: transportable,

usa una pistola conectada a la fuente de energía. La pistola puede uno de

sus electrodos para dar la presión necesaria. Muy utilizada en la industria

por su alta velocidad de producción

Tienen

una variedad muy grande, casi todos los materiales dúctiles y aleaciones pueden

ser soldados a punto, como ser chapa dulce (el más común), fundiciones, aluminio(altas

corrientes, intervalo corto, baja presión), magnesio (limpieza superficial),

cobre (es difícil), plata (difícil por su conductibilidad)

El

límite practico del espesor es de 1/8 pulgadas si cada pieza tiene el mismo

espesor. Se ha logrado hasta ½ pulgada de planchas de acera satisfactoriamente.

Soldadura

de costura

Consiste

en una serie de soldaduras de punto sobrepuestas, que de este modo forman

una soldadura continua.

Constituida

por dos discos que giran, cuando el material pasa por estos electrodos se

conecta y desconecta corriente de soldadura, de modo que forma soldaduras

elípticas individuales que se superponen formando una hilera. La duración

debe ser regulada de manera que las piezas no se calienten demasiado y por

ello se usa enfriamiento externo.

Se

usa la soldadura de costura para tanques herméticos, de gasolina, silenciadores

de automóvil, etc.

Para

formas especiales se pueden usar electrodos recortados.

Tiene

un alto nivel de producción.

Soldadura

de saliente

Para

hacer una soldadura de saliente se estampan en relieve hoyuelos, estos se

colocan luego entre electrodos planos, se aplican corriente y presión, y como

casi toda la resistencia del circuito está en los hoyuelos se concentra calor

y se produce la soldadura.

Esta

limitado por las dimensiones de la máquina.

Soldadura

por chispas

Es

un proceso de soldadura de resistencia donde la unión se produce simultáneamente

por medio de calor obtenido de la corriente eléctrica entre las superficies

y se completa por presión después del calentamiento.

Los

equipos necesarios son costosos y de gran tamaño, pero pueden obtenerse muy

buenas soldaduras a un alto ritmo de producción.

Se

utiliza en caños, accesorios tubulares, ventanas metálicas.

Soldadura

por recalcado

Se

aplica continuamente una presión después que se aplica la corriente de soldadura.

Como resultado de esto, la soldadura se produce a menor temperatura.

Las

superficies deben estar limpias y adecuadamente preparadas para calentamiento

uniforme y soldaduras fuertes.

Se

usa para caños y tubos.

Soldadura

por percusión

Se

aplica una potencia de alta tensión sobre las piezas para luego chocar las

partes con gran fuerza, produciéndose una descarga eléctrica muy grande que

suelda los dos extremos.

Características:

·

Deben soldarse 2 piezas distintas

de metal (no sirve en una misma pieza)

·

puede aplicarse a metales diferentes

·

se aplica alambres, varillas,

y tubos

·

Es un método muy rápido

·

El equipo es semiautomático

·

No precisa material de aporte

·

Alto costo del equipo

·

Mantenimiento especial

· En algunos materiales se debe preparar la superficie